|

纯氧燃烧技术在回转式阳极炉上的 应用实践纯氧燃烧技术在回转式阳极炉上的应用实践 雷国强, 齐红斌, 陶川银, 郑清山(金川集团股份有限公司铜冶炼厂 甘肃 金昌 737100)

摘 要: 针对阳极炉采用空气助燃的燃烧方式存在能耗高、热效率低的问题,制定了用纯氧代替空气作 为助燃介质的纯氧燃烧技术在阳极炉上的应用方案。该技术通过在400T阳极炉上的生产实践和技术改 进,摸索出了最佳的火焰燃烧角度、氧油配比和提高氧枪使用寿命的有效措施,实现了阳极炉精炼过程 中的低能耗、高效率和纯氧燃烧技术设备的国产化。 关键词: 阳极炉;纯氧燃烧技术;火焰角度;氧油配比;氧枪使用寿命 中图分类号: TG146. 2 文献标识码: A 文章编号: 1002-5065(2015)03-0049-03

The Application and Practice of Pure Oxygen Combustion Technology in Rotary Anode Furnace Lei guoqiang Qi hongbin Tao chuanyin Zheng qingshan (Copper Smelter of Jinchuan Group co., LTD., Jinchang, Gansu, China,737100 )

Abstract: The Anode furnace using air as combustion agent has the problems of high energy consumption and lowheat efficiency. In viewof this problem, we got a combustion solution of pure oxygen combustion technology with pure oxygen instead of air as combustion medium. It applied in the Rotary Anode Furnace of 400T. According to practice and technology improvements, we find out the best angle of flame, the optimal ratio of oxygen and heavy oil, and the effective measures to improve the service life of the oxygen lance. It also can get lowenergy consumption and high efficiency of the copper refining process in the Rotary Anode Furnace. Furthermore,it has realized the nationalization of the pure oxygen combustion technology equipments. Keywords: anode furnace; pure oxygen combustion technology; the angle of flame; the ratio of oxygen and heavy oil; the service life of the oxygen lance

1 前言 铜精炼阳极炉传统的燃烧方式为采用空气作为助 燃介质、重油作为燃料,这种燃烧方式在阳极炉保温、 氧化过程中, 存在燃料燃烧不完全、冒黑烟、热效率低、 氧化提温时间长、能耗高等问题,严重制约了阳极炉生 产效率的提高、生产成本的降低和现场生产环境的改 善。纯氧燃烧技术利用纯氧作为助燃介质,使重油与纯 氧在炉内均匀混合并弥漫性燃烧,燃料燃烧完全,火焰 均匀分布,烟气量显著减少,热损失大幅降低。该技术

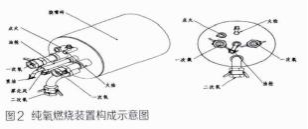

收稿日期 :2015-2-6 作者简介 :雷国强 (1981 -),男,冶金工程师, 研究生, 研究方向 :铜火法冶炼工艺技术管理。 联系方式 :hongqi160105@sina. com。 的成功应运有效提高了阳极炉的生产效率, 降低了能量 消耗,压缩了生产成本,改善了现场作业环境,同时实 现了氧气燃烧技术的国产化。本文将从纯氧燃烧的技术 原理、纯氧燃烧装置构成、纯氧燃烧技术应用实践及取 得的效果四方面阐述纯氧燃烧技术对降低铜冶炼加工 成本和改善现场环境所起的作用。 2 纯氧燃烧技术原理 纯氧燃烧技术在原理上与普通燃烧技术有本质的 区别,它是一种低温燃烧技术,设有一次氧和二次氧, 采用逐级供氧,逐级掺混的燃烧方式。炉膛内的重油燃 料先与一次氧掺混发生反应,产生根部火焰,未燃烧的 重油燃料在炉膛内再与二次氧掺混发生反应, 产生无焰 火焰,形成逐级燃烧(见图 1),扩大了燃烧空间,降低了火焰燃烧强度,使得炉膛内没有明显的高温区,温度 分布均匀。同时氧气高速喷射产生的动能,卷吸周围已 燃烧完的烟气,进行再次掺混,降低了氧气单位体积供 应浓度, 从而降低了火焰温度, 保证了低温有效燃烧。 3 纯氧燃烧装置构成 纯氧燃烧装置由供氧系统、供油系统、控制系统和 燃烧系统四部分组成。供氧系统包括专用氧气管道、氧 气调压阀站, 作用是为燃烧系统提供符合要求的一次氧 和二次氧。供油系统包括重油管道、重油阀站,确保重 油燃料的准确供应。控制系统由 PLC和其它监测仪表、 阀门等组成,实现整个系统的自动调节及控制。燃烧系 统是纯氧燃烧装置的核心组成部分,由烧嘴砖、一次氧 枪、二次氧枪、重油燃烧枪四部分构成 (见图 2)。

4 纯氧燃烧技术应用实践 4.1 烧嘴砖材质选型及定位安装 4.1.1 烧嘴砖材质选型 设计中烧嘴砖的材质为莫来石, 经实践验证烧嘴砖 的使用寿命为 3 个月,使用寿命较短,且热态更换烧嘴 砖会对系统生产秩序带来极大扰动。为此重新选用了铬 刚玉材质的烧嘴砖,目前烧嘴砖的使用寿命可达 6 个月 以上, 极大地减少了因更换烧嘴砖对系统生产带来的扰 动,且减少了岗位人员劳动强度。 4.1.2 烧嘴砖定位安装 原设计中烧嘴砖与炉体轴线呈 0°安装,此安装方 法不能够完全使火焰在熔体表面燃烧, 易被高速喷射的 氧气卷吸至炉口处,严重制约了炉口水套的正常运行, 也降低了阳极炉的提温速度。为确保火焰能够集中在熔 体表面,且不被卷吸至炉口周围,将烧嘴砖的安装角度 调整为与炉体轴线呈一定的角度, 保证了火焰在熔体表 面的集中燃烧。 4.2 氧枪、油枪定位安装 金川阳极炉纯氧燃烧器共设计有 2 个一次氧枪,1 个二次氧枪, 1 个重油燃烧枪, 两个一次氧枪水平安装, 重油枪安装在烧嘴砖正中心, 二次氧枪垂直安装在烧嘴 砖下方 (见图 2)。 4.2.1 氧枪、油枪安装长度 纯氧燃烧器的氧枪和油枪的安装长度直接影响到 炉膛中的火焰长度和氧枪、油枪的使用寿命。若安装长 度较长,则氧枪、油枪伸入炉内的长度相应增大,在氧 量与油量不变的情况下,火焰会喷至阳极炉端墙,直接 烧损阳极炉端墙砖体,影响阳极炉炉寿命,同时会增加 氧枪、油枪的烧损机会,降低氧枪和油枪的使用寿命。 若安装长度较短,在同等条件下,炉内火焰长度不够 长,炉内温度分布不均匀,提温速度较慢。同时因为氧 枪和油枪距离烧嘴砖较近,当一次氧与重油混合点火 形成根部火焰时,根部火焰会加剧烧嘴砖的烧损,影响 烧嘴砖的使用寿命。此外,因为炉内温度的长期分布不 均,会导致炉膛长期高温区部位的耐火砖体脱落,降低 阳极炉炉寿命。 金川阳极炉纯氧燃烧器经过生产实践,认为枪的 出口与烧嘴砖内端面齐平,此时阳极炉端墙、腹部透气 砖、氧化还原口及渣线区域温度分布较为均匀,且烧嘴 砖和氧枪、油枪的烧损速度相对较低。 4.2.2 氧枪、油枪安装角度 氧枪、油枪的安装角度关乎火焰在炉膛内的燃烧 角度, 火焰角度的合适与否直接影响提温速度和炉体寿 命。原则上要求火焰不能正对炉墙耐火砖体或炉口燃 烧,这样会加剧炉体局部砖体和炉口水套的腐蚀,并降 低提温速度,要求火焰要正对高温熔体燃烧,增加热利 用率和提高炉体寿命。 纯氧燃烧器氧枪、油枪的轴向安装角度取决于烧嘴 砖上氧枪定位孔、油枪定位孔的轴向定位角度和烧嘴砖 的轴向安装角度。设计中烧嘴砖上氧枪定位孔、油枪定 位孔的轴向定位角度均为轴向 0°,并且设计一次氧枪 与油枪呈一定夹角, 确保纯氧燃烧器的着火点距离烧嘴 砖呈一定距离,保证烧嘴砖使用寿命。同时要求烧嘴砖 与阳极炉炉体轴线呈 0°水平安装,但在生产实践过程 中, 发现当氧枪、油枪与阳极炉炉体轴线呈 0°安装时, 氧气不能完全包裹重油燃烧火焰, 导致重油燃烧不够充 分,间歇性的产生冒黑烟现象。此外,高速喷射的氧气 会卷吸重油火焰至阳极炉炉口燃烧, 影响阳极炉炉口水 套的使用寿命。同时重油燃烧火焰不能够集中在熔体表 面,造成提温速度相对较慢。 针对以上存在的问题, 将烧嘴砖上两个一次氧枪定 位孔和二次氧枪定位孔改为与轴向有一定的夹角, 再将 烧嘴砖的安装角度调整为与炉体轴线呈 5°~15°安装 (见图 3),经过生产试验,发现氧枪、油枪安装角度调 整后,氧气能够充分的包裹燃烧火焰,重油燃烧充分,

冒黑烟现象基本杜绝。同时燃烧火焰基本集中在熔体表 面,增强了火焰直对熔池面的辐射强度,不再存在因二 次氧卷吸火焰至阳极炉炉口燃烧的现象, 炉口寿命得以 保证,提温速度明显,与未使用纯氧燃烧系统的阳极炉 相比, 提温速度增加了 5~8℃ / h。

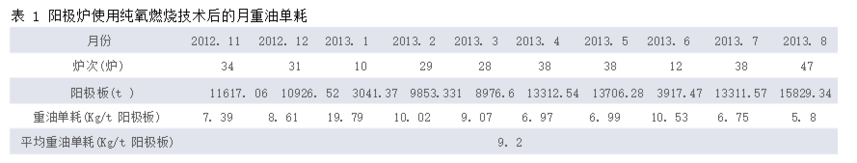

4.3 氧油比控制研究 依据纯氧燃烧技术理论, 计算所得理想的氧油比例 为 2. 75:1, 其中一次氧占全部氧气体积的 30%, 二次 氧占全部氧气体积的 70%。但在实际燃烧过程中, 因各 炉体之间的固有差异和漏风量的不同, 实际氧油比例较 理论计算值有所偏差,故在调试初期,根据同行业稀氧 燃烧技术应用的经验,拟定氧气与重油比例以 1. 9:1、 2. 2:1、2. 5:1三个梯度进行试生产,一次氧气以占全部 氧气体积的 30%计算,二次氧以 70%计算,重油流量 在第一梯度设为 160Kg/h, 第二梯度以 210Kg/h控制, 第三梯度以 260Kg/h控制,观察在不同梯度的氧油比 控制下,阳极炉氧化提温速度变化情况。发现当氧油比 在 (1. 9-2. 2):1, 重 油 流 量 在 160Kg/h-210Kg/h 的 范 围内运行纯氧燃烧系统时, 阳极炉的氧化提温速度较为 合理,提温速度可达到 20℃ /h 以上,而且炉体温度没 有表现出较明显的过高态势。当氧油比在 2. 5:1, 重油 流量在 260Kg/h运行纯氧燃烧系统时,阳极炉的氧化 提温速度较快, 可达到 30℃ /h 以上。 经过半年多的生产跟踪,笔者认为氧油比为 (1. 9- 2. 2):1, 一次氧和二次氧分配比值 3:7, 重油流量最大 210Kg/h 时, 提温速度可达到 20 ℃ /h-30℃ /h, 完全 能够满足 400T 阳极炉在不同工况下的作业需求。 4.4 重油流量控制改进 阳极炉纯氧燃烧系统投运后,因 2 台阳极炉共用一 根重油管道,生产中两台炉燃烧作业时常发生抢油现 象,导致重油压力、流量波动频繁且幅度较大。特别是 当纯氧燃烧系统的重油流量设定在 120Kg/h 以下时, 重油流量的自动控制难以实现。为此在纯氧燃烧系统 重油阀站的调节阀前加装稳压阀和超压报警器。加装 了重油稳压装置后,纯氧燃烧系统的重油压力稳定在 0. 6~0. 8MPa 的范围内,确保了纯氧燃烧系统自动控制 操作的稳定性。 4.5 安全防护装置改进 考虑到在阳极炉正常生产期间,若受外界影响导 致系统停电,使燃烧作业中断,而氧气继续处于正常供 给状态时,易发生氧枪回火烧坏氧枪、重油枪头碳化和 重油回灌到空压风管道中的恶性事故。对此在纯氧燃烧 DCS 系统增设阳极炉断火自动停氧、报警操作程序,并在 纯氧燃烧控制柜上加装事故急停按钮和报警器,有效提 高了纯氧燃烧系统应对外界干扰的能力, 确保安全生产。 4.6 烧嘴吹扫系统改进 阳极炉纯氧燃烧技术应用后,在还原作业时,若不 拆卸氧枪,发现氧枪有回火烧红灼蚀现象,为确保氧枪 的使用寿命, 在一次氧枪和二次氧枪连接软管前加装氮 气吹扫装置。当阳极炉进行还原作业时,通过氮气吹扫 装置向氧枪内鼓入一定量的氮气, 杜绝了氧枪回火烧红 灼蚀现象,氧枪使用寿命由原来的 7 天左右提高至现在 的 20 天以上。 5 取得效果 5.1 燃料消耗大幅下降 阳极炉使用普通燃烧技术时的平均重油单耗约为 22Kg/t 阳极板,而使用纯氧燃烧技术后,平均重油单 耗下降至 10Kg/t 阳极板以下(见表 1),燃料消耗大幅 降低, 阳极板单位加工成本显著减少。 5.2 现场环境得以改善 阳极炉应用纯氧燃烧技术后, 由于重油在一次氧和 二次氧的逐级包裹下燃烧,燃料燃烧充分,杜绝了冒黑 烟现象。而且烟气排放量较原来降低约 60%, 实现了尾 气黑度、烟气量、烟气含尘等达标排放。 6 结语 金川 400T 阳极炉纯氧燃烧技术于 2012年8月份 完成施工投入运行后,经过一年的运行,阳极炉重油 单耗从使用普通燃烧技术时的 22Kg/ t 阳极板下 降至 10Kg/ t 阳极板以下,燃料消耗明显下降,铜阳极板单 位加工成本大幅降低, 同时因纯氧燃烧系统采用了分级 燃烧设计, 燃烧充分, 实现了清洁生产。 |