|

应用强力磁化节能器降低玻璃熔窑燃料消耗

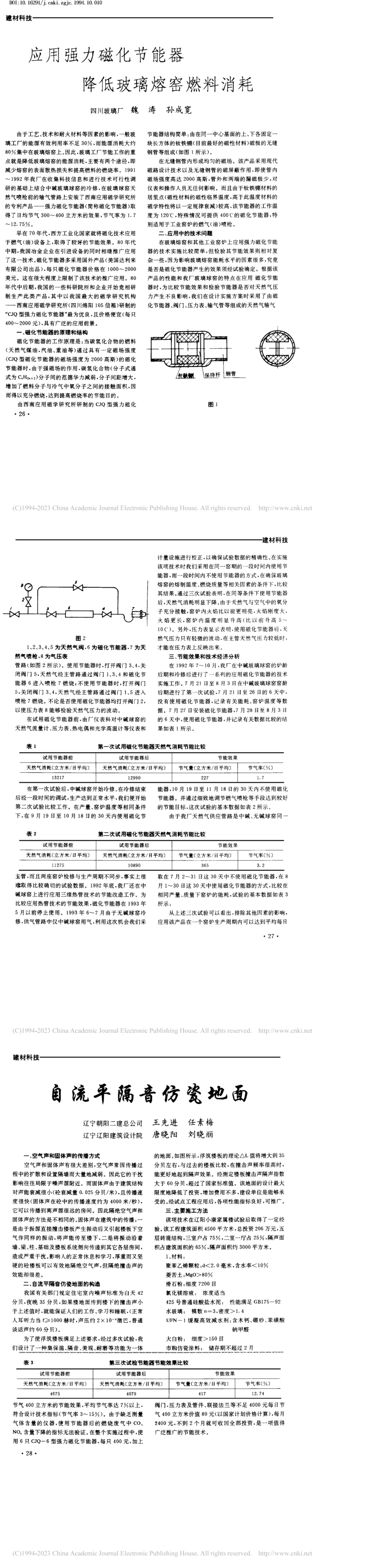

建材科技- 应用强力磁化节能器降低玻璃熔窑燃料消耗 四川玻璃厂 魏 涛 孙成宽 由于工艺、技术和耐火材料等因素的影响,一般玻璃工厂的能源有效利用率不足30%,而能源消耗大约80%集中在玻璃熔窑上,因此,玻璃工厂节能工作的重点就是降低玻璃熔窑的能源消耗,主要有两个途径,即减少熔窑的表面散热损失和提高燃料的燃烧率,1991~1992年我厂在收集科技信息和进行技术可行性调研的基础上结合中碱玻璃球窑的冷修,在玻璃球窑天然气喷枪前的输气管路上安装了西南应用磁学研究所的专利产品——强力磁化节能器(简称磁化节能器)取得了日均节气300~400立方米的效果,节气率为1.7 ~12.75%。 早在70年代,西方工业化国家就将磁化技术应用于燃气(油)设备上,取得了较好的节能效果。80年代中期,我国冶金企业在引进设备的同时相继推广应用了这一技术。磁化节能器多采用国外产品(美国达利来有限公司出品),每只磁化节能器价格在1000~2000美元。这在很大程度上限制了该技术的推广应用。80年代中后期,我国的一些科研院所和企业开始竞相研制生产此类产品,其中以我国最大的磁学研究机构—西南应用磁学研究所(四川绵阳105信箱)研制的“CJQ型强力磁化节能器”最为优良,且价格便宜(每只400~2000元),具有广泛的应用前景。 一、磁化节能器的原理和结构 磁化节能器的工作原理是:当碳氢化合物的燃料(天然气煤油,汽油、重油等)通过具有一定磁场强度(CJQ型磁化节能器的磁场强度为2000高斯)的磁化节能器时,由于强磁场的作用,碳氢化合物(分子式通 式为C,Hn+z)分子间的范德华力减弱,分子间距增大,增加了燃料分子与冷气中氧分子之间的接触面积,因而得以充分燃烧,达到提高燃烧率的节能目的。 由西南应用磁学研究所研制的CJQ型强力磁化 节能器结构简单:由在同一中心基面的上、下各固定一块长方体的钕铁镧(目前最好的磁性材料)磁极的无缝钢管等组成(如图1所示)。 在无缝钢管内形成均匀的磁场。该产品采用现代磁路设计技术以及无缝钢管的磁屏蔽作用,即使管内磁场强度高达2000高斯,管外和两端的漏磁极少,对仪表和操作人员无任何影响。而且由于钕铁镧材料的居里点(磁性材料的磁性临界温度,高于此温度材料的磁学特性将以一定规律衰减)较高,该节能器的工作温度为120℃,特殊情况可提供400℃的磁化节能器,特别适用于工业窑炉的燃气(油)喷枪。 二、应用中的技术问题 在玻璃熔窑和其他工业窑炉上应用强力磁化节能器的技术实施比较简单,但检验其节能效果则相对复杂一些,因为影响玻璃熔窑能耗水平的因素很多,究竟是否是磁化节能器产生的效果须经试验确定。根据该产品的性能和我厂玻璃球窑的特点在应用磁化节能器时,为比较节能效果和检验节能器是否对天然气压力产生不良影响,我们在设计实施方案时采用了由磁化节能器、阀门、压力表、输气管等组成的天然气输气 这默钮 保持杆 钢管 图1 ·26· 建材科技 25 6 图2 1、2、3、4、5为天然气阀,6为碰化节能器,7为天然气喷枪,8为气压表 管路(如图2所示)。使用节能器时,打开阀门3、4.关 闭阀门5,天然气经主管路通过阀门1、3、4和磁化节能器6进入喷枪7燃烧;不使用节能器时,打开阀门 5.关闭阀门3、4,天然气经主管路通过阀门1、5进入喷枪7燃烧。不论是否使用磁化节能器均打开阀门2,以使压力表8能够检验天然气压力的波动。 在试用磁化节能器前,由厂仪表科对中碱球窑的天然气流量计、压力表、热电偶和光学高温计等仪表和 计量设施进行校正,以确保试验数据的精确性。在实施该项技术时我们采用在同一窑期的一段时间内使用节能器,而一段时间内不使用节能器的方式,在确保玻璃熔窑的熔制温度、燃烧质量等相关因素的条件下,比较其结果。通过三次试验表明,在同等条件下使用节能器后,天然气消耗明显下降。由于天然气与空气中的氧分子充分接触,密炉内火焰比以前更明亮,火焰刚度大,火焰更长,窑炉内温度明显升高(比以前升高5~10℃)。另外,压力表显示表明,使用磁化节能器后,天然气压力只有轻微的波动,在主管天然气压力较低时,才能在压力表上反映出来。 三、节能效果和技术经济分析 在1992年7~10月,我厂在中碱玻璃球窑的炉龄后期和冷修后进行了一系列的应用磁化节能器的技术实施工作。7月21日至8月3日在中碱玻璃球窑窑龄 后期进行了第一次试验,7月21日至26日的6天中,没有使用磁化节能器,记录有关能耗、窑炉温度等数据。7月27日安装磁化节能器,7月28日至8月3日的6天中,使用磁化节能器,并记录有关数据比较的结果如表1所示。 表1 试用节能器前 天然气消耗C立方米/日平均〕 13217 第一次试用磁化节能器天然气消耗节能比较 试用节能器后 天然气消耗〔立方米/日平均〕 12990 节能效果 节气量(立方米/目平均) 227 节气率[%] 1.7 在第一次试验后,中碱球窑开始冷修,在冷修结束后经一段时间的调试,生产达到正常水平,我们便开始 第二次试验比较工作。在产量、密炉温度等相同条件下,在9月19日至10月18日的30天内使用磁化节 能器,10月19日至11月18日的30天内不使用磁化节能器,并通过细致地调节燃气喷枪等手段达到较好的节能目标,这次试验的基本数据如表2所示。 由于我厂天然气供应管路是中碱、无碱球密同一 表2 第二次试用磁化节能器天然气消耗节能比较 试用节能器前 试用节能器后 节能效果 天然气消耗〔立方米/日平均〕 天然气消耗〔立方米/日平均〕 节气量〔立方米/日平均〕 节气率〔%〕 11275 10890 365 3.2 主管,而且两座窑炉检修与生产周期不同步,事实上很难取得比较确切的试验数据。1992年底,我厂还在中碱球窑上进行应用三维热管技术的节能改造工作。为比较应用热管技术的节能效果,磁化节能器在1993年5月以前停止使用。1993年6~7月由于无碱球窑冷修,供气管路中仅中碱球窑用气,利用这次机会我们采 取在7月2~31日这30天中不使用磁化节能器,在8月1~30日这30天中使用磁化节能器的方式,比较在相同产量、质量下窑炉的能耗,试验的基本数据如表3所示: 从上述三次试验可以看出,排除其他因素的影响,应用该产品在一个窑炉生产周期内可以达到平均每日 ·27· |

DOI:10.16291/j.enki.xgje.1994.10.010

DOI:10.16291/j.enki.xgje.1994.10.010